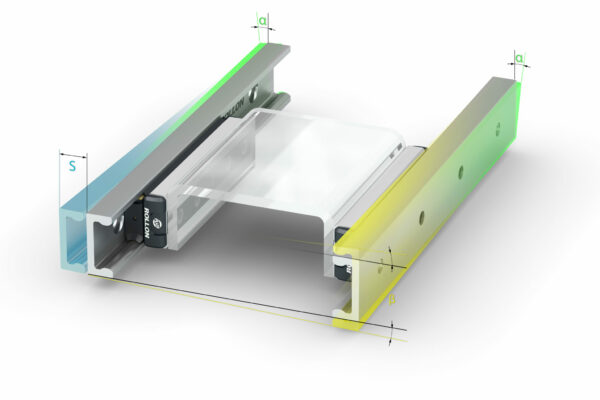

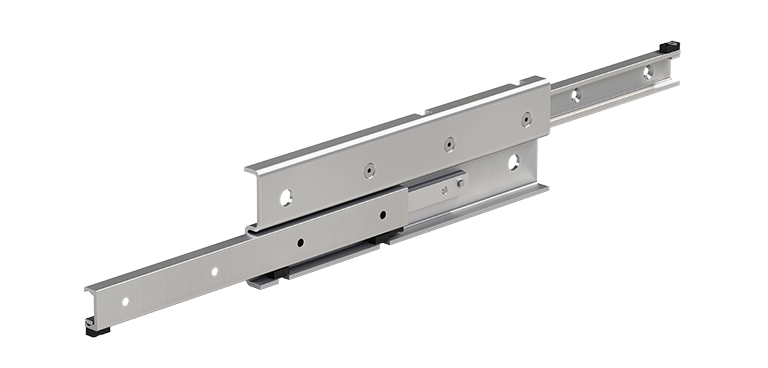

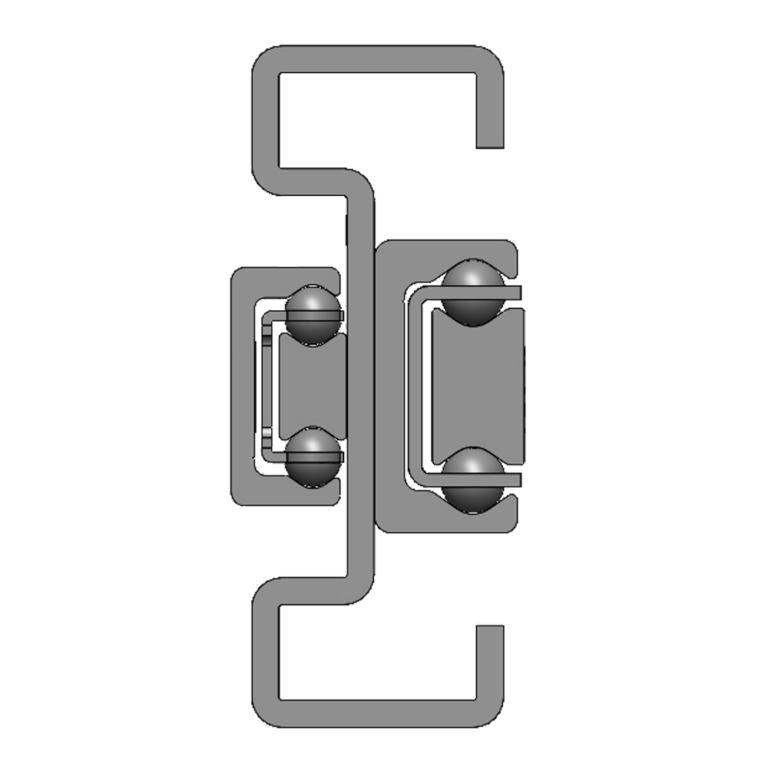

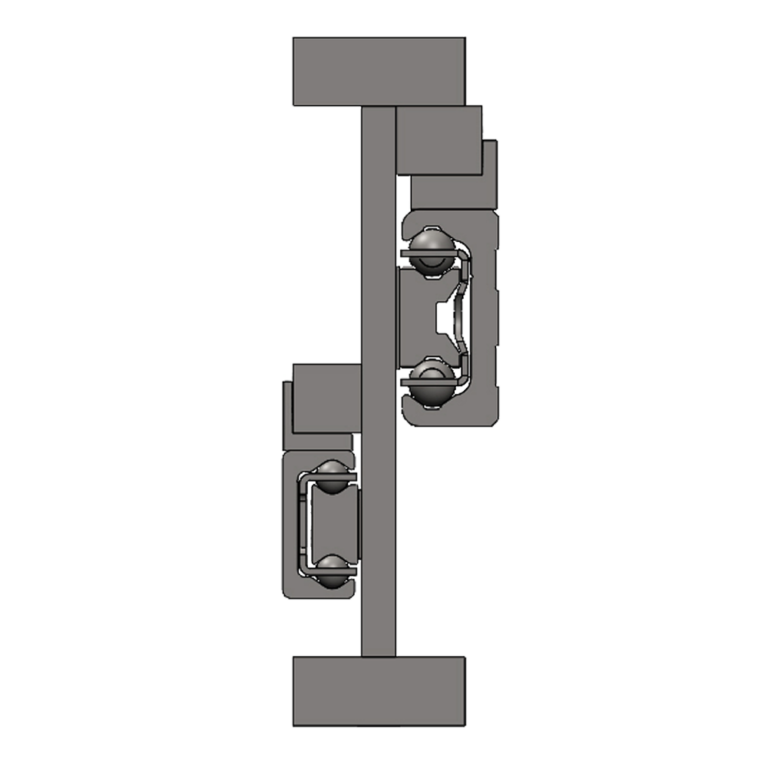

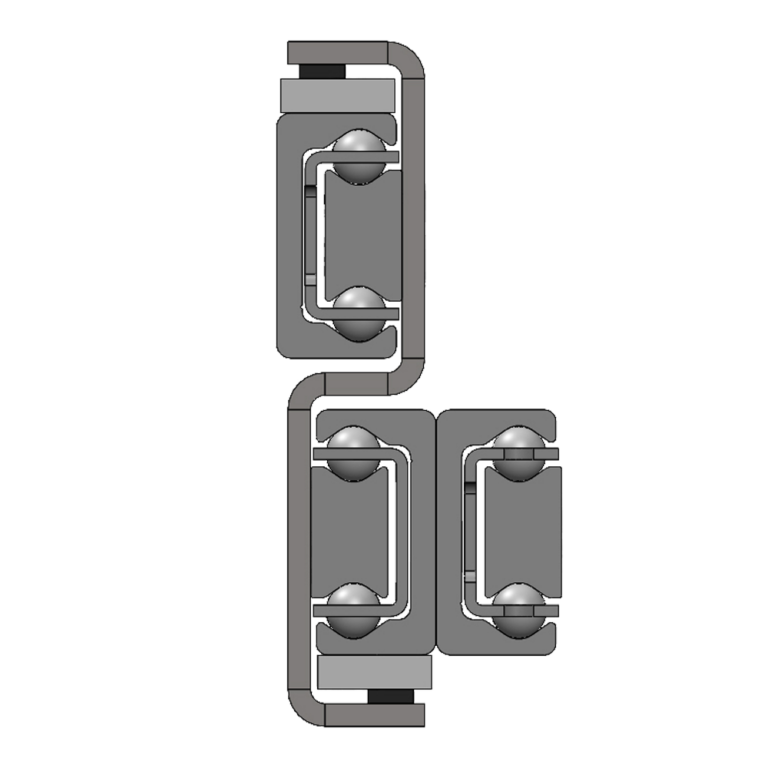

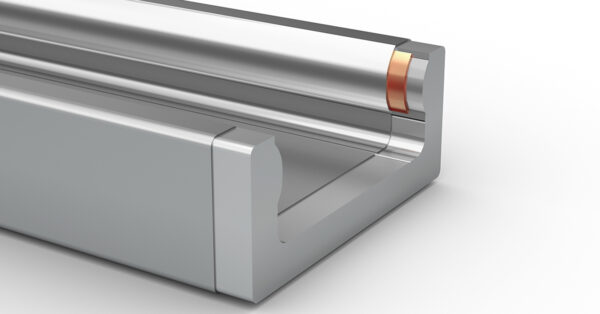

一部の業界やアプリケーションでは、リニアモーションソリューションが受ける応力が非常に大きくなります。変形以外で、振動、摩擦、支持荷重は、リニアガイドの寿命を短くする因子のほんの一部です。

鉄道業界では、これらの応力は毎日発生し、線路やベアリングに強い衝撃を与えます。これにより、以下のことを確実に実現するため、複数の生産方法を導入しなければなりません:

-耐摩耗性の向上

-変形に対する耐性の向上

-サイクル数の増加

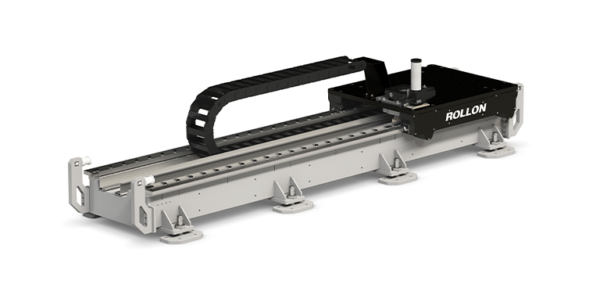

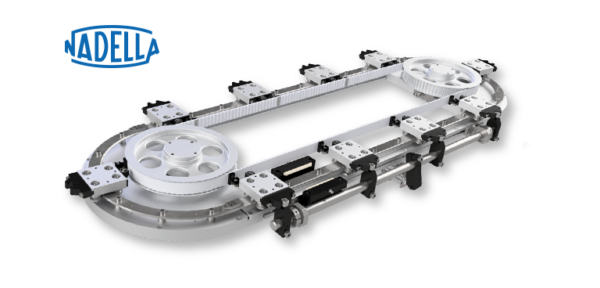

特に鉄道分野では、外側のドアと内側のドアの処理、そしてバッテリーが配置されているボックスの処理にリニアガイドが適用されます。部品は、重い荷重に耐えることのほか、移動する列車から継続的に振動や応力に晒されます。

リニアガイドを選ぶ際に考慮すべき基準

長寿命と信頼性の高い製造ソリューションを保証できる製造基準に基づいて選ばなければなりません。

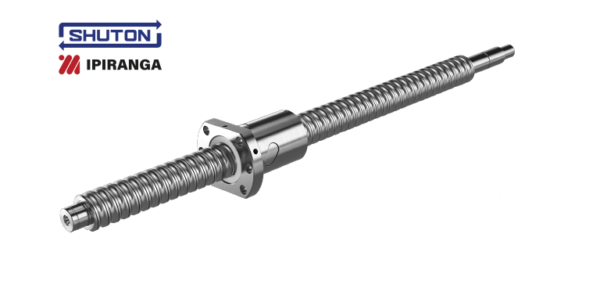

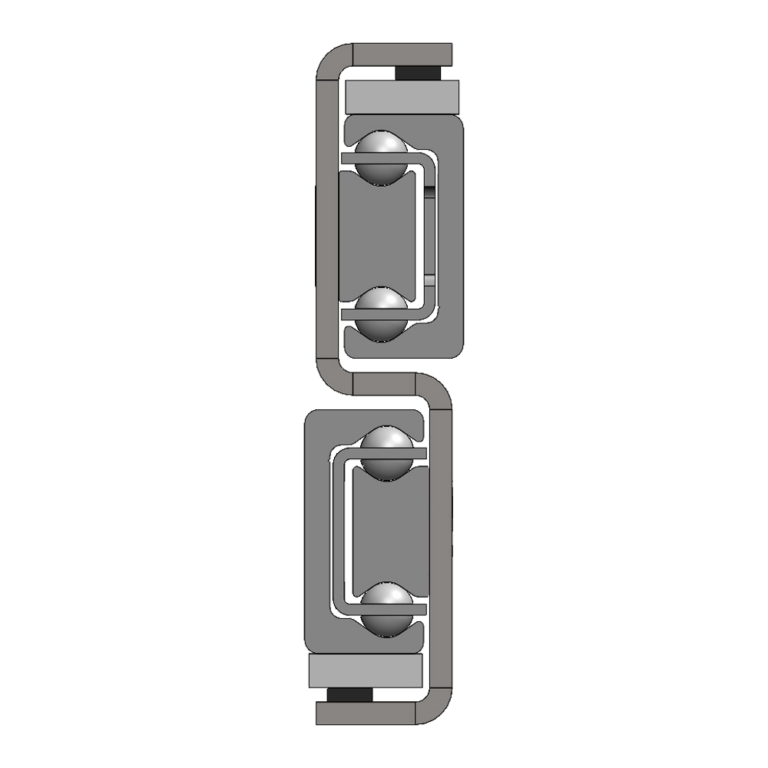

まず、硬化処理です。高周波焼入れは、リニアガイドに最高の強度と耐久性を与える硬化プロセスであり、機材の奥深くまで入り、最大の応力値まで強度を上げることができます。

検討すべきその他の重要な基準は、ステンレス材の純度、つまりその炭素含有量、およびトラックに滑らかな表面を与え、より大きくより効率的な滑りを促進する追加の表面処理です。

これらの重要な機能がないと、レールはその寿命内で重い荷重に耐えることができず、アプリケーションが摩耗して、結局壊れてしまい、ダウンタイムが発生したり、交換のための追加費用も発生します。

焼入れ処理の利点

高周波焼入れの利点は、鉄道関連製品群の用途では特により効果が顕著です。高周波焼入れは、材料を過熱させるために材料に電流を流すことからなる特定の間接硬化システムです。

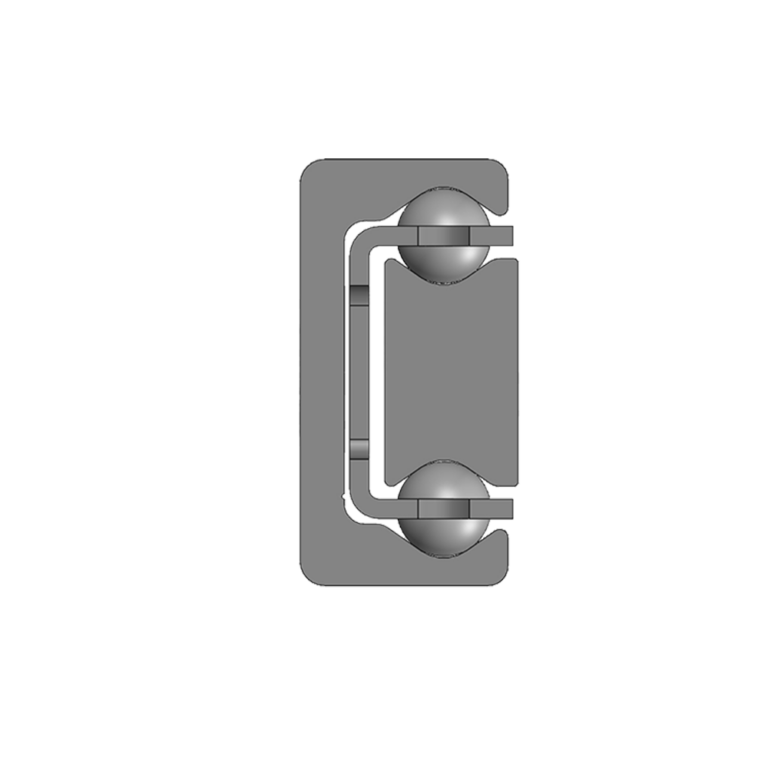

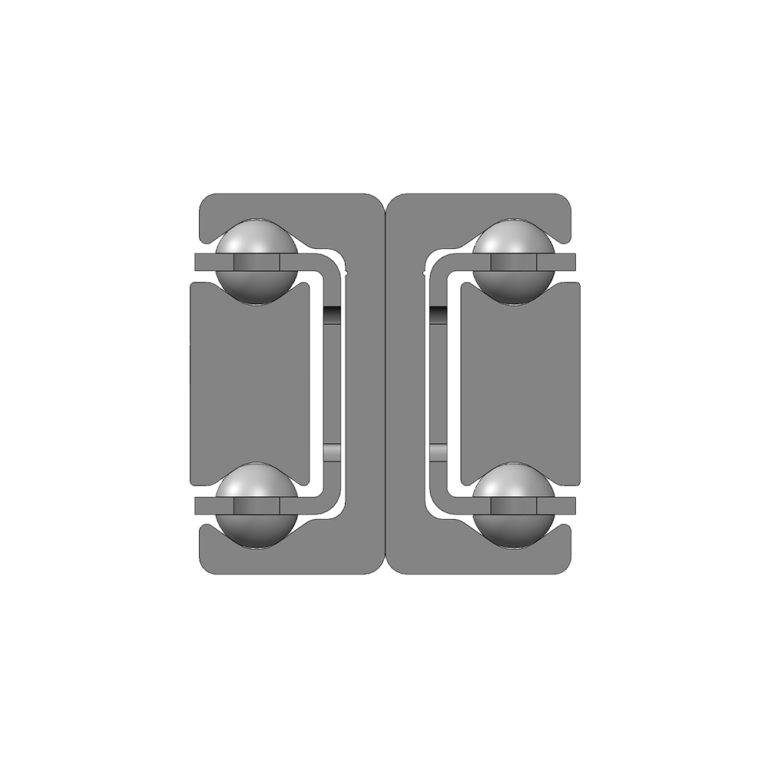

その後、材料を急速に冷却します。このタイプの工程は、鋼の硬度特性を改善し、1.2〜5mmの深さで高硬度の範囲を作ります。 指定値(いわゆるヘルツ接触面)で最も応力に晒される部分である金属の表面下の部分を硬化するには、焼入れを強くすることが不可欠です。

高周波焼入れに代わる工程(窒化など)では、金属の最内層を焼入れさせることができず、表面からわずか0.2〜0.3mmで焼入れが止まってしまいます。

重荷重のかかるアプリケーションでただ窒化されただけのガイドを実装する場合、レースウェイとベアリングの間の最大の接触点でレースウェイの表面に応力亀裂ができるリスクがあります。

その他の焼入れの利点は、表面仕上げや研削処理を追加して、平滑度を高くすることができるので、トラックの表面を平滑にすることができます。実際、窒化処理されたトラックは、窒化層を完全に除去する研削処理を利用できません。

適切な表面研削処理によって向上するガイド(駆動の平滑さと静粛性が基準となる)が基本である分野では、焼入れ処理されたガイドを選ばなければなりません。

「リニアガイドの焼入れのためのソリューション」のホワイトペーパーをダウンロードする