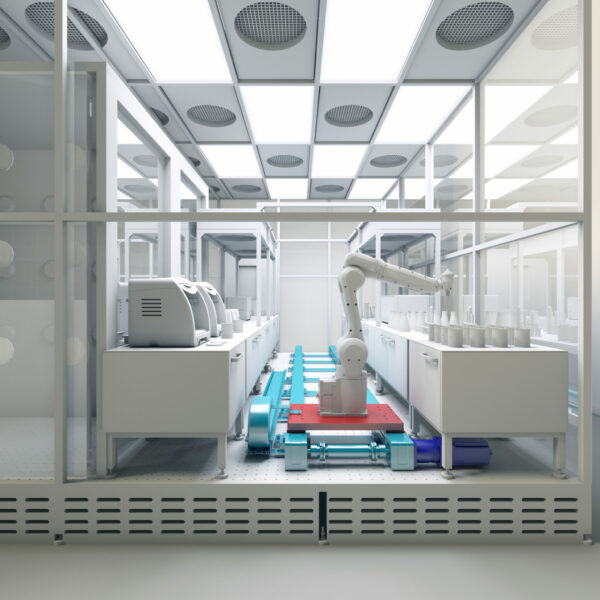

製造用途にガントリーシステムまたはロボットを実装しようと決めることは、思うほど簡単ではありません。

あるチップボード会社は、工場フロアでの単純でだが時間がかかり、危険の恐れのある作業を自動化するため、ロボットシステムとガントリーアクチュエータシステムの利点を比較検討しました。

ロボットかガントリーか?

Chicago Electric (シカゴエレクトリック)は、チップボードの製造に使用される金属スクリーンを積層する積み重ねるための自動化システムを設計するよう依頼を受けました。

これらのスクリーンは工程の最後に積層され、積み重ねられ、次のサイクルで再利用するために返送されます。

手動工程では、ラインの反対側に2人の作業者が配置されていました。2人の作業者操作者を雇っていた作業は人でなくてもできる作業なので、会社は自動化を導入し、この工程を最適化することにしました。

Chicago ElectricのBob Kaska氏は、「費用や効率などの重要な要素を考慮した結果、ロボットではなくガントリーシステムを選択しました」と述べています。

ガントリーを使用すると、6つではなく2つのモーターしか使用しないため、メンテナンスに費やす時間がロボットより短くて済みます。

このアプリケーションは、ロボットよりも広い範囲及び機能を発揮します。さらに、所要可動域と取り扱われる製品の重量により、ロボットによる実装はがガントリーソリューションの最低2倍の費用がかかるでしょう。

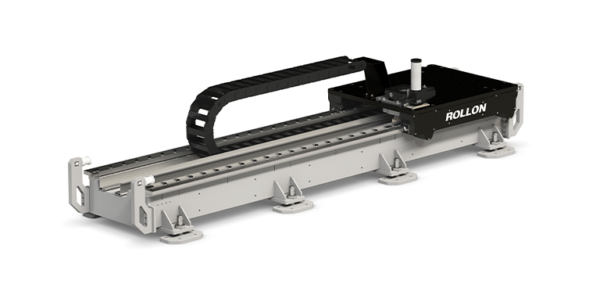

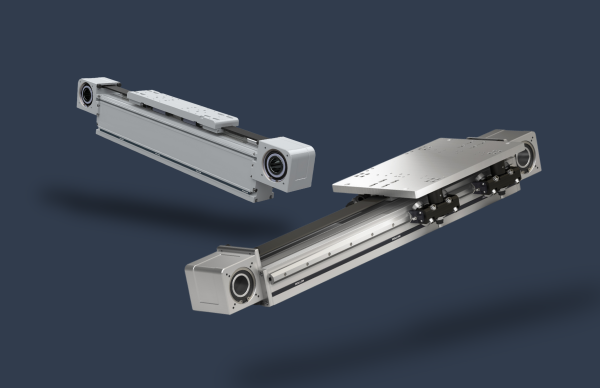

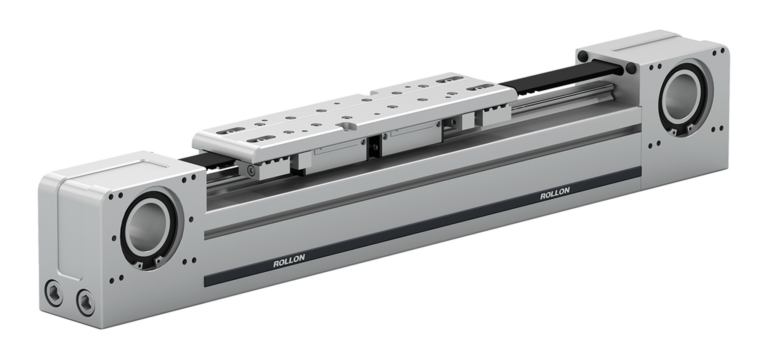

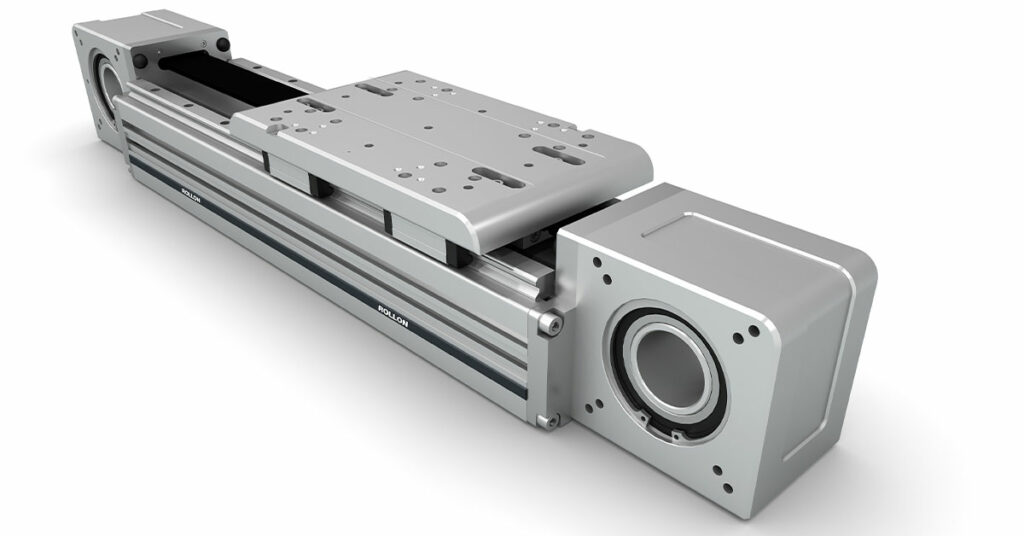

Chicago Electricは、連結した一対のRollon製アクチュエータの周りに構築された金属スクリーンを積層させる積み重ねるためのXZガントリーシステムを設計しました。

作業の自動化により、作業者操作者をより高度な作業に従事させることができ、人間工学的及び段階的な効率が向上しました。

「自動化にすすめる決定は、主にアプリケーションをより安全にする必要性から行われたものです」とKaska氏は述べています。「この作業には、2人の作業員の反復作業と協調が含まれていました。

スクリーンを移動ベルト上に配置するには、作業者操作者が機器の近くにいなければなりませんでした。そのため作業者操作者は危険に晒された状態でした。」

ROLLON リニアアクチュエータ、信頼性の高いソリューション

アプリケーション開発の最大の難問は、アプリケーションのすべての要件を満たすアクチュエータを見つけることでした。

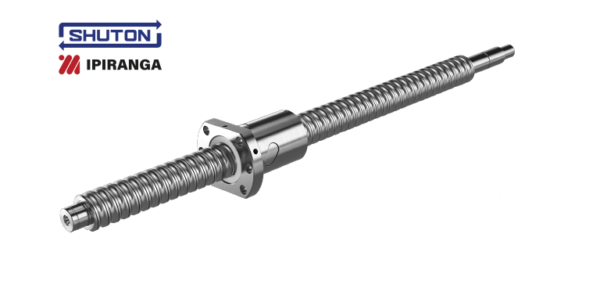

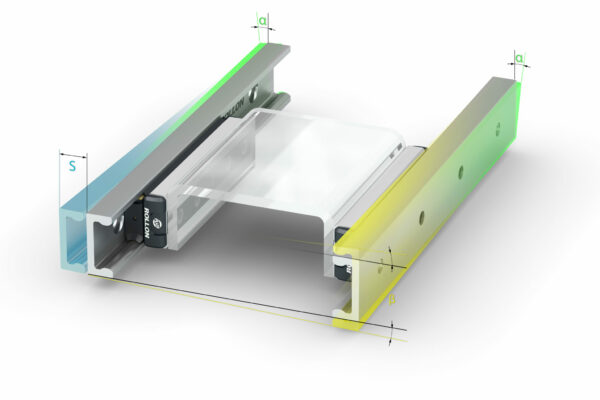

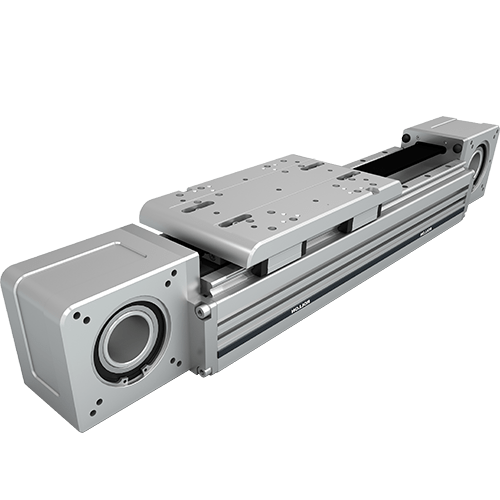

アクチュエータを選択する際に考慮すべき点として、精度、再現性、容量、そしてストロークの長さです。Chicago Electricは、このガントリーシステムにRollon製R-SMART160とSC-130リニアアクチュエータを選びました。

R-SMART 160は、アルマイト処理された陽極酸化アルミニウム製のキャリッジを使用して、単一レールではなく2対のリニアレールを使用して、モーメント及び耐荷重がより高く、所要重量を適切に処理します。

Rollon製PLUSシリーズの一つSC-130は、アダプタープレートなしでR-SMARTに直接取り付けられます。またこのアクチュエータは、機能、堅牢性ともに優れています。

SC-130のほかの重要な機能としては、安定した配送と可動型押し出しです。この機能により、アクチュエータはアプリケーションに適したものになっています。

サイクル時間の短縮

Chicago Electricが設計したXZガントリーシステムは、安全性の向上を図りながらも、サイクル時間を30秒から15秒に短縮できるピックアンドプレースシステムです。

この完全自動化型ピックアンドプレースシステムは、水平方向に3.7m、垂直方向に1.2m移動して、金属スクリーンを積層する積み重ねることができます。

システムのX軸の速度は1.3m/秒、応力は270kgです。

そのZ軸のストロークは122cm、応力は224kgです。また、Z軸上では、ガントリーは、ツールが落下すると傾斜する堅牢な磁気ツールを備えています。

また、Chicago Electricのピックアンドプレースシステムは、鎖コンベヤーによって連結係合され、スチールスクリーンを接続するために使用される1.27インチ長のヘッダーバーも備えています。

システム寿命の延命

Rollonのエンジニアは、R-SMARTのZ軸モーメントがこのXZガントリーシステムの制限要因になると判断しました。最大速度1.5m /秒、加速度33 g、安全率1/3のこのアクチュエータは、Mzが1192 Nmであり、5707Nmの制限内に十分収まっています。Rollonは、ソリューションの寿命を算出し、21年と予測しています。

Rollonアクチュエータが提供する自動化の機会に関する詳細情報をご覧になりますか?フォームに記入して、専用ウェビナーにご参加ください。