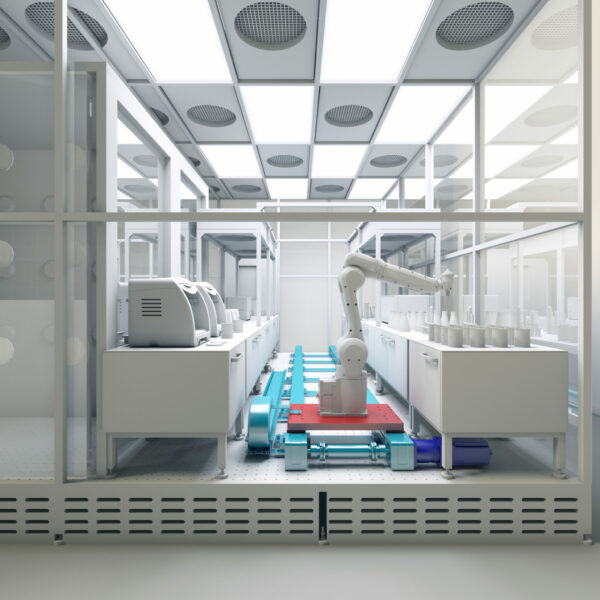

ロジスティクス業界は急激に進化しました。パンデミックが続く、ここ数か月間は、需要の増加に対処するために自動化システムの導入を促進し、eコマースビジネス及び物流拠点の機能を向上させました。

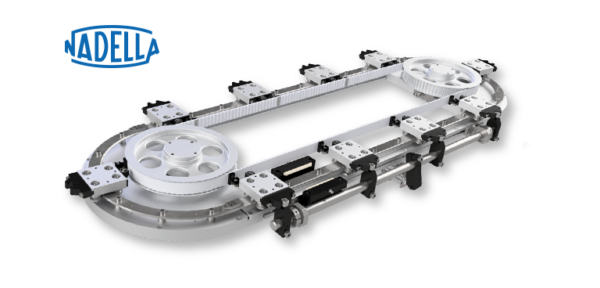

現在、自動シャトルと自動倉庫(AS / RS)を使って、配送センター内やネットワーク内で製品を3次元レベルで移動させる方法は、広く普及しています。

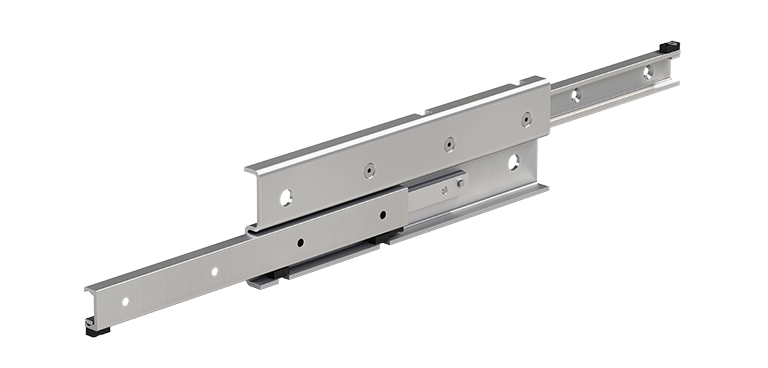

これらの移動システムを支持するにはリニアレールが必要です。

多くの物流会社は、自社のリニアレールシステム開発に多くの時間と多額の投資を行っています。

一見、シンプルで安価なソリューションのように見えますが、エンジニアリングに費やした時間、供給、故障のリスクといった隠れたコストを考慮すると、この設計の選択のあらゆる限界が見えてきます。

長期的に考えて、この選択は多くの限界をもたらすかもしれません。その理由を見てみましょう。

DIYのソリューション 対 Rollonのソリューション

リニアレールシステムは、一般に、非常に周期的で一定の環境で動作します。

これらのソリューションを開発するエンジニアは、まずシャトルシステムの重量を測定し、それから最終組立の設計まで、コンポーネントを次々に追加していきます。

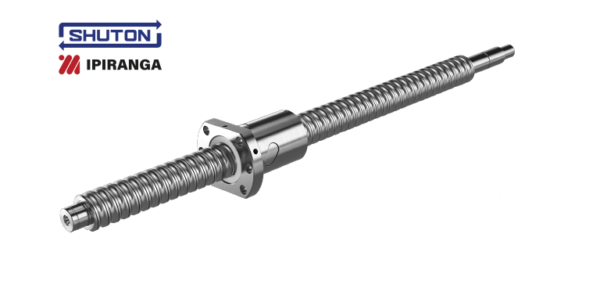

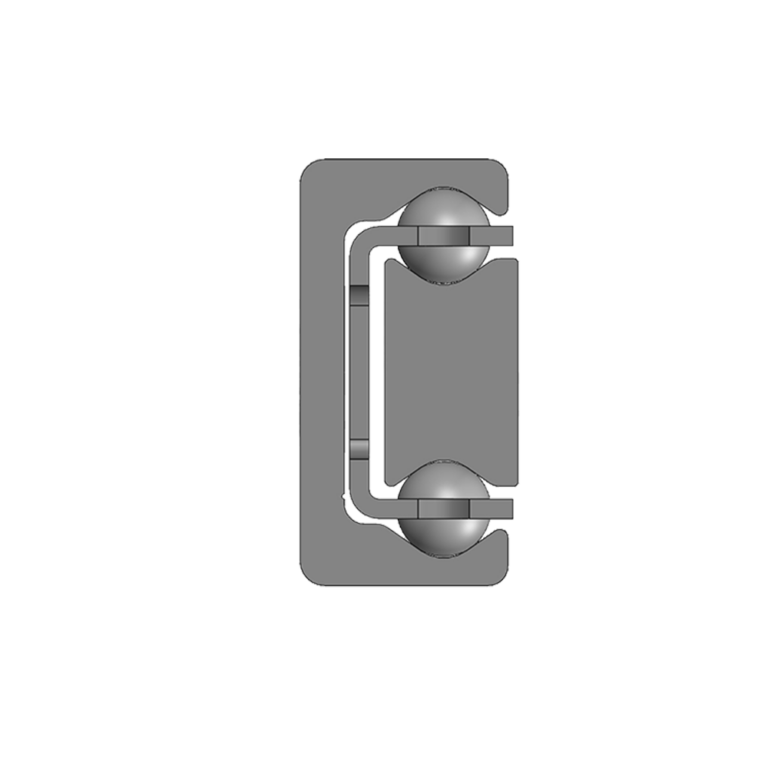

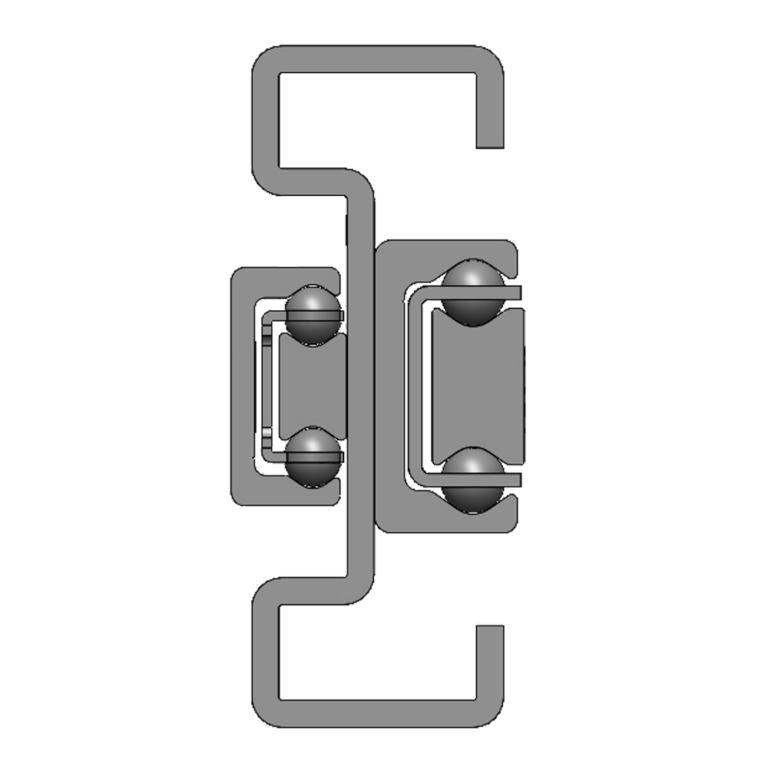

エンジニアは、まずシンプルなベアリングを選択し、それからリニアレールの開発を行います。その大部分は成形または曲げ鋼Cプロファイルを使います。

続いて、溶接、特別なプロセス、ボルト、構造、サポートのモデリング、その他には、輸送メカニズムをレールシステムに接続するために必要な部分組立を行います。システムの中には、最もシンプルなものであっても、20社の異なる供給業者から最大50個のコンポーネントを必要とする場合があります。残念ながら、これらの組立が失敗するリスクは高くなります。

シンプルな部分組立はどの段階でも失敗する可能性があり、配送センターでダウンタイムが発生することがあります。ダウンタイムは、1時間あたり数千から数十万ドルのコストがかかるかもしれません。

また、リニアモーションシステムの定期的な潤滑のためのダウンタイムは、さらにコストがかかります。こうした点から、自作のソリューションを選択することが有利な選択肢ではないことは明らかです。

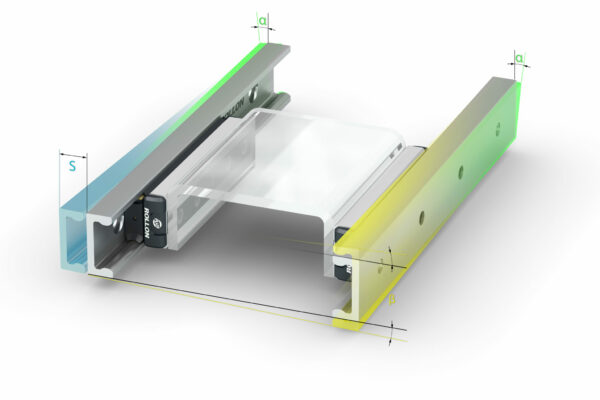

自立型レール:低リスクと少ないメンテナンス

自立型レールは、リスク、メンテナンス、そして目に見えないコストを最小限に抑えます

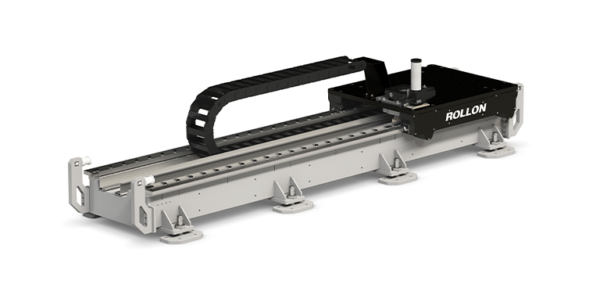

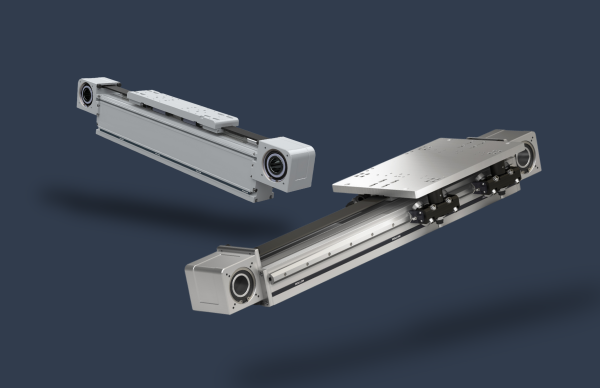

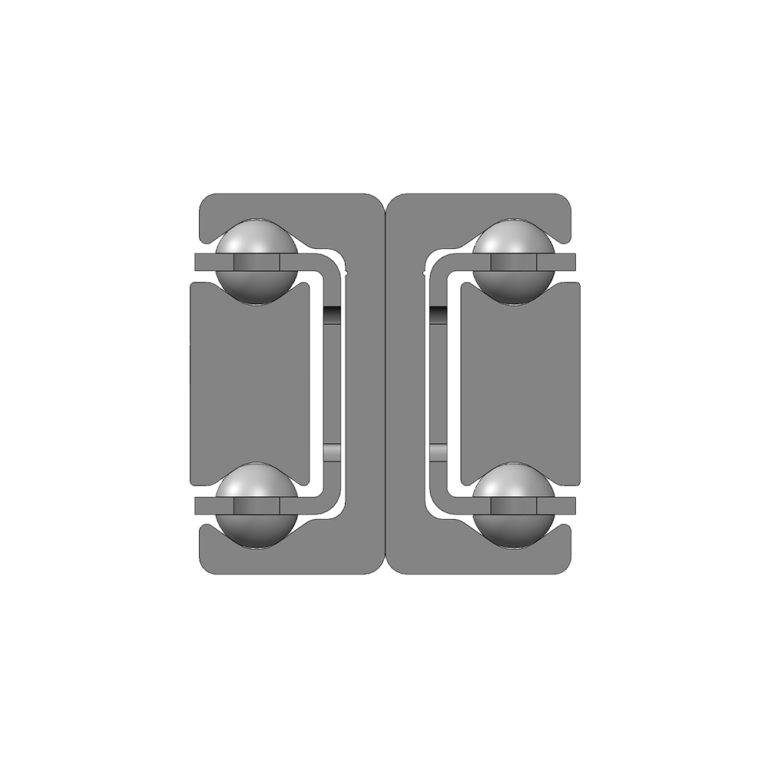

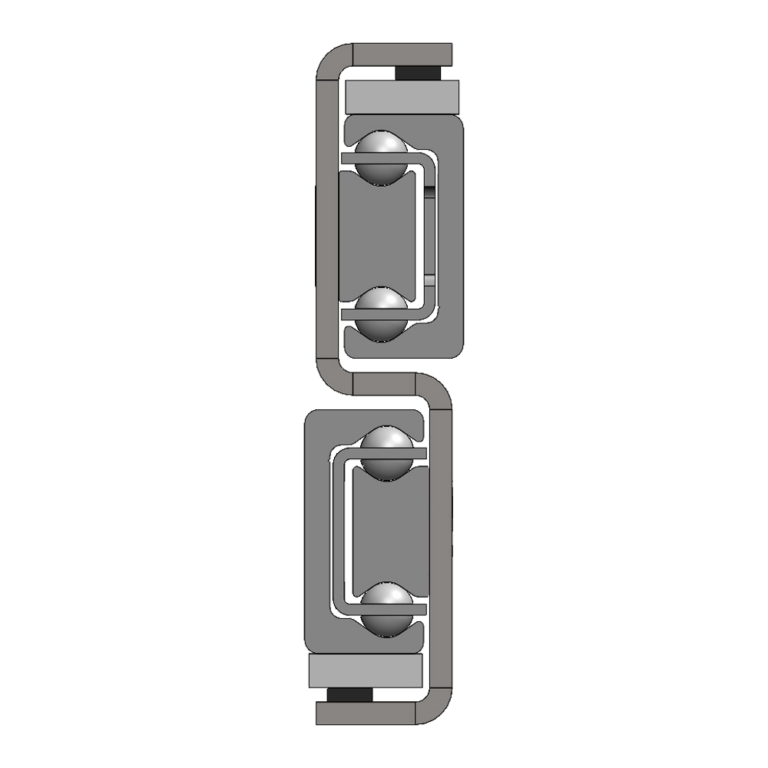

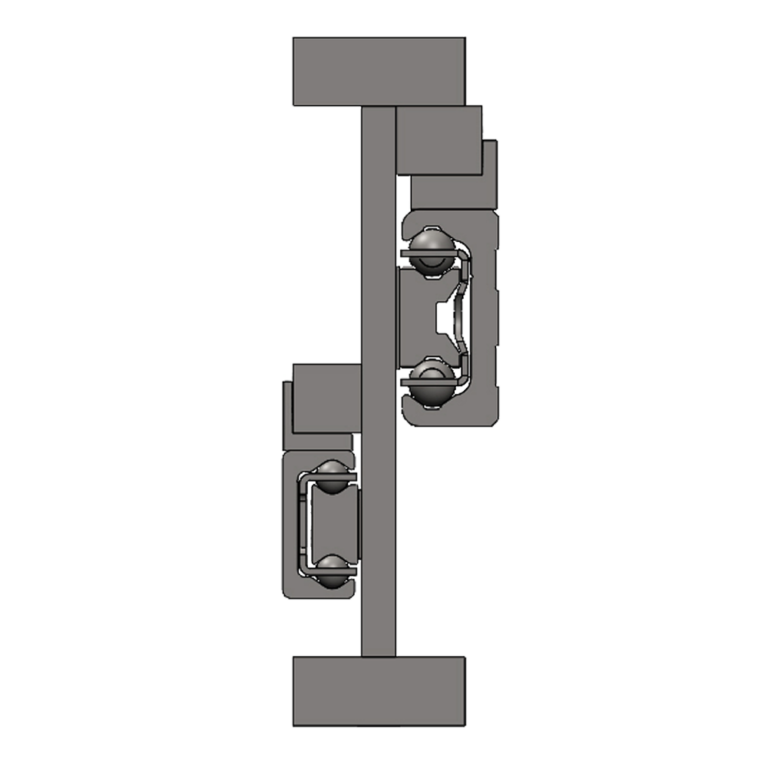

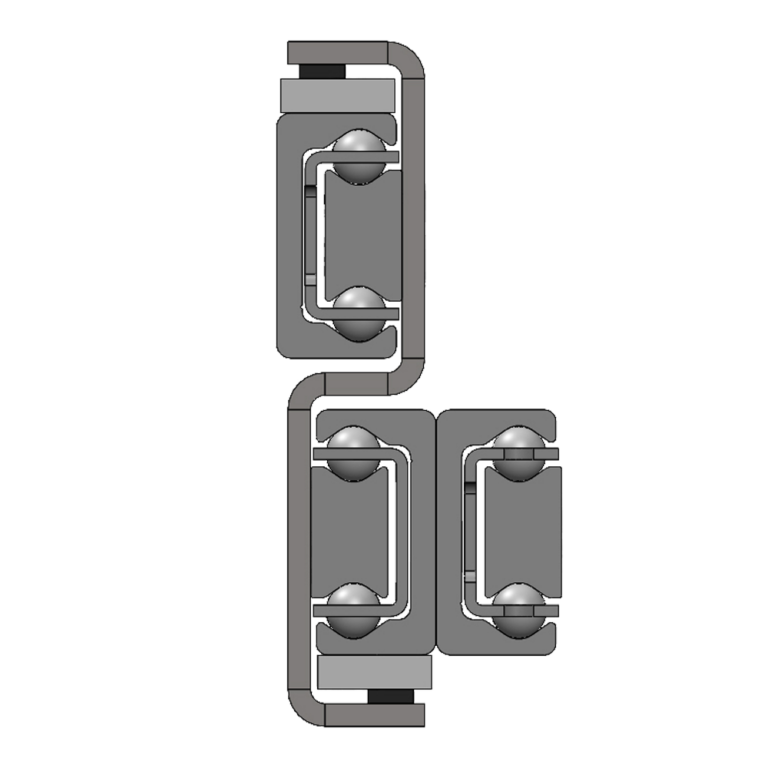

弊社のSpeedyRailは、多くの点でより効率的なソリューションです。実質的に無制限の数のレールを接続する機能(ダブテール設計のおかげによるところもある)により、シャトルのAS / RSシステムがスムーズに動作する効率的でスムーズなハンドリングラインの開発が可能になります。

自立式レールは、過酷な環境条件、汚染、摩耗に耐える硬質アルマイト処理アルミニウム及びスチールボールベアリングの凸型プロファイルで構成されています。Speedy Railの大型のマウントベアリングはプラスチック材でコーティングされているため、走行の質を損なうことなく軌道上の最小の破片を克服でき、段ボールや紙粉の影響を受けることはありません。

また、ベアリングは高性能グリースで前処理されているため、途中潤滑することなく、システムを80,000km連続で稼働させることができます。

総じて、Speedy Railのローラー、コーティング、アルマイト処理アルミニウムプロファイルの組み合わせにより、故障、修理、定期的なメンテナンスによる高額なダウンタイムを起こすことなく、信頼性が高く、長期間持続できる動作を確保できます。

当該ソリューションは、効率を保証するだけでなく、企業が運用コストを抑えるのにも役立ちます。

簡素化することでコストを削減

失敗の影響を受けやすい自作ソリューションを選んだことによって、ダウンタイム関連費は、企業の収益に深刻な影響を与える可能性があります。

Rollonの適合性の高いソリューションによって、倉庫の自動化を簡素化します。Speedy Railシステムには耐久性があり、

メンテナンスもほとんど不要で、貴社のシャトルシステムで自作のリニアレールを実装する際に発生する費用を削減できます。

Rollonガイドのスピーディレールシリーズの利点について詳しく知るには、弊社の専門家にお問い合わせください!