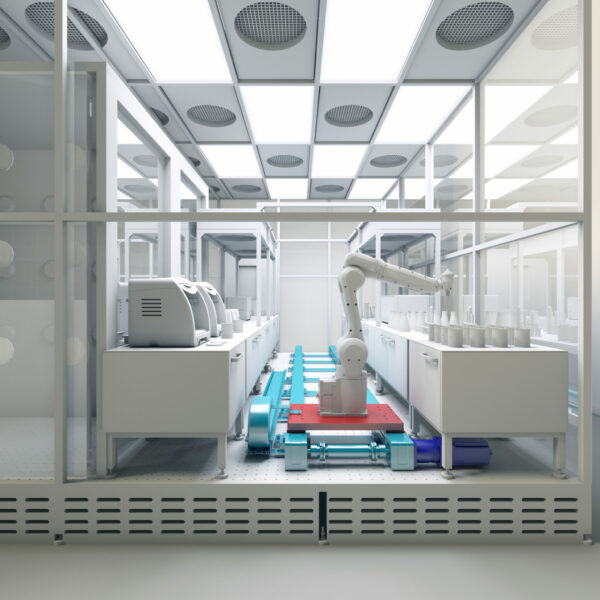

自動化技術に関しては、当社は、ロボット、無人搬送車、複雑なピックアンドプレースシステムへの導入を検討しています。

ただし、同様に重要なのは、これらのより複雑なソリューションと正確に連動するように設計しなければならない、より小型で、よりシンプルな構造です。これは、たとえば、流通・物流センターのオートメーション(自動化)の場合です。これは、弊社がそれらを知るようになった方法と比較して、まさにそれらの作業方法が変わってきています。

これは、システムインテグレーターN-III Inc. の経験によって実装されたもので、このN-III Inc.は、既存のウェアハウスの一時的なパッケージング管理モジュールの効率を改善するためのリニアガイドを用いた簡単なソリューションが考案されました。

エンジニアリングと応用の課題

このアプリケーションは、パッケージングモジュールを改善する必要性を感じた自動配送センターから要求されたものでした。各モジュールは、システムの上部からオペレーターにパッケージを供給する4つのシュートで構成されています。通常、オペレーターは注文の通知を受け、そこからそれを受け取り、梱包し、シュートの下のコンベヤーベルトに置くことができます。

顧客は、この施設の運用に基づいて、オペレーターが注文を受けた品物を簡単に箱詰めできるように、サポートプラットフォームを設計に組み込むことを要求しました。

シザーリフト、折りたたみシェルフ、電動ホイールカートなど、多くのソリューションが最初に提案されました。ただし、これらのシステムはすべて既存のモジュールと機械的に連動せずに、それとは別に動作します。こうした発想は、顧客の要件を完全に遵守していないだけでなく、高価であるか、人間工学的にも問題があったりして、作業員がばらばらに移動しなければならず、怪我のリスクがあるため企画倒れとなりました。

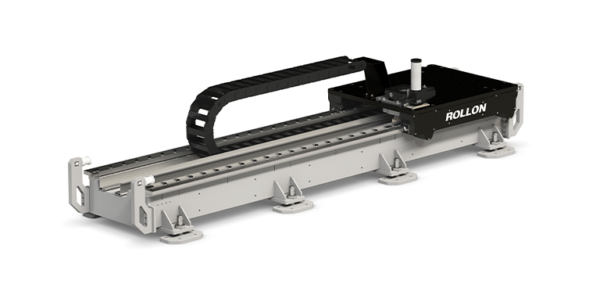

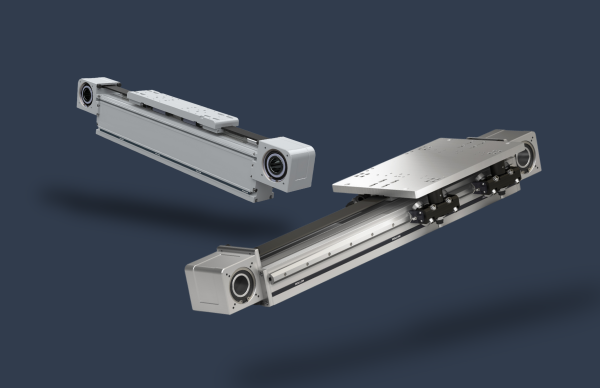

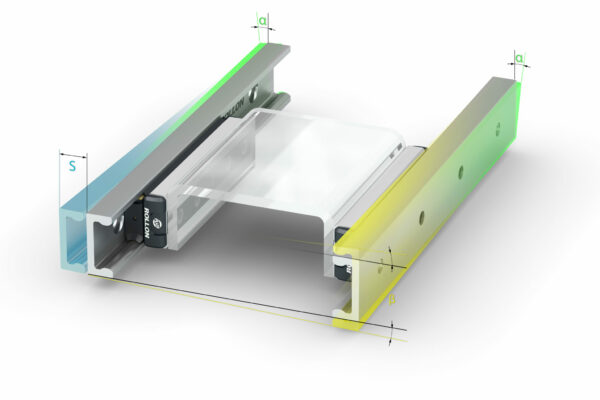

N-IIIは、ABS樹脂で覆われた、耐久性のあるカンバスで作られたテーブルを作成することで問題を解決しました。これらのABS樹脂の「トップス」はウォータージェットによる切断加工が施され、テーブルをカンバスから移動させるためのテンプレートとしての役割を果たしました。次に、テーブルをRollonリニアガイドであるCompact Railに取り付けました。今度はそれを標準のアルミ押し出し材に簡単に取り付けます。 それは、特に精度が高くありませんが、性能を損うことなく高い耐荷重とリニアモーションの効果的な管理を必要とします。

この配置により、作業員はスライドの長さに沿ってテーブルをテーピングステーションのような、必要とする場所にスライドさせることができます。さらに、4つのモジュール毎に1つだけテーブルがあります。 テーブルは最大12モジュールまで自由に移動できるため、設計の融通性を最大限に生かし、設置しなければならないテーブル自体の数を最小限に抑えることができます。

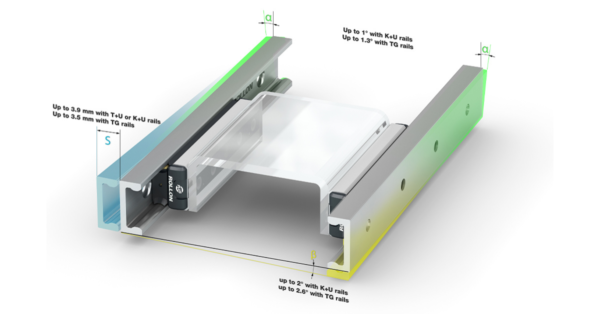

ミスアライメント管理用、ROLLONのCOMPACT RAIL

Compact Rail を選択することによって、ミスアライメントを処理できるという明白な利点が得られることになります。取り付け時にベアリングが適切に位置合わせされていないと、精密機械に故障が生じ、摩耗が早くなり、ベアリングの寿命が短くなる恐れがあります。また、Compact Railは、1~2つの軸の調整誤差を吸収できる軌道の形状のおかげで、当然、ミスアライメントを管理するように設計されています。最高精度のレールは、許容できるミスアライメントをミクロン単位で測定しますが、Compact Rail はそれを度数とミリメートルで測定します。たとえば、Compact Railローラーは、機能に影響を与えたり摩耗が早くなったりすることなく、レールから最大2度回転できます。

機械製造業者にとって、自動整合システムがあると、設計の自由度を高め、コスト削減することにつながります。シンプルなスペーシングツールにより、適切な許容誤差での設置が容易になります。

Compact Railを使用する利点についてもっと知りたいですか?