AMP Automation, azienda con sede nel Regno Unito specializzata in soluzioni di automazione su misura, ha ricevuto il supporto di Rollon nell’automatizzazione del sistema di pallettizzazione di una linea di confezionamento di pet food per uno dei principali produttori del Regno Unito.

Il concetto di System Integration non si ferma alla progettazione e alla creazione di un sistema: esso comprende anche l’installazione e la messa in servizio dello stesso, che prevede anche di assicurarsi che l’affidabilità e la costanza non vengano meno. In questo aspetto dell’attività, anche l’assistenza post-vendita gioca un ruolo fondamentale.

Questi concetti sono ben noti ad AMP, azienda con sede nel Regno Unito specializzata nella progettazione, realizzazione e integrazione di soluzioni di automazione flessibili, da sistemi completi su misura ad apparecchiature standard.

“AMP Rose è un’azienda a conduzione familiare”, esordisce Juan Patiño, Technical Sales Manager di AMP Automation. “L’azienda nasce nel 1978, specializzandosi subito nella realizzazione di nuovi macchinari principalmente per l’industria dolciaria. Contestualmente alla crescita del Gruppo, abbiamo iniziato a rendere la tecnologia un elemento sempre più importante delle soluzioni fornite ai clienti. L’azienda si occupa di automazione da almeno dodici anni, ma è nel 2018 che abbiamo deciso di creare due divisioni: AMP Rose, che opera nella progettazione e realizzazione di attrezzatura per l’industria dolciaria, e AMP Automation, addetta a tutti i progetti di automazione”.

“All’interno di AMP Automation ci occupiamo delle esigenze di svariati settori, sebbene il focus principale riguardi l’automazione dei processi di confezionamento per l’industria alimentare. La nostra consolidata esperienza nel settore dolciario ci ha consentito di espanderci in altri segmenti dell’industria alimentare, quali la produzione di snack, prodotti da forno, alimenti surgelati e refrigerati. Ad oggi, l’azienda è in grado di automatizzare qualsiasi processo all’interno dell’industria alimentare: imballaggi primari, secondari e terziari, dal primo all’ultimo passaggio” afferma Patryk Franc, Senior Design Engineer presso AMP Rose.

“Gran parte della tecnologia attualmente in uso è costituita da robot delta per le linee di pick and place: il core business di AMP è proprio questo. Da qualche anno abbiamo inoltre implementato l’attività di sviluppo di pallettizzatori. Nello specifico abbiamo iniziato con i pallettizzatori collaborativi, per poi passare ai robot a sei assi, offrendo soluzioni di automazione su misura per linee di qualsiasi dimensione”.

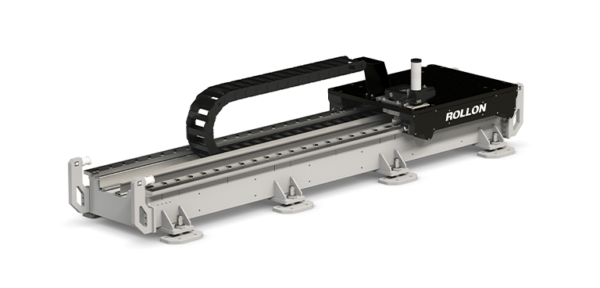

Uno dei progetti più recenti a cui AMP sta lavorando è una linea di pallettizzazione per un cliente specializzato nella produzione di cibo per cani. Per automatizzare il processo, AMP si è avvalsa dei sistemi lineari Rollon.

Il processo di pallettizzazione

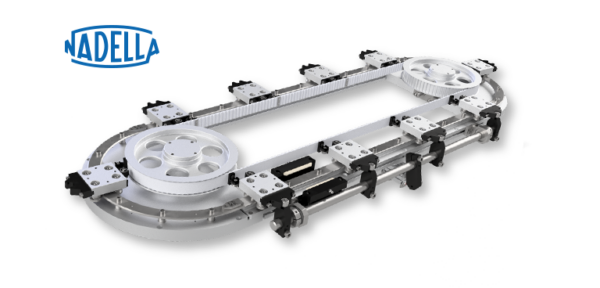

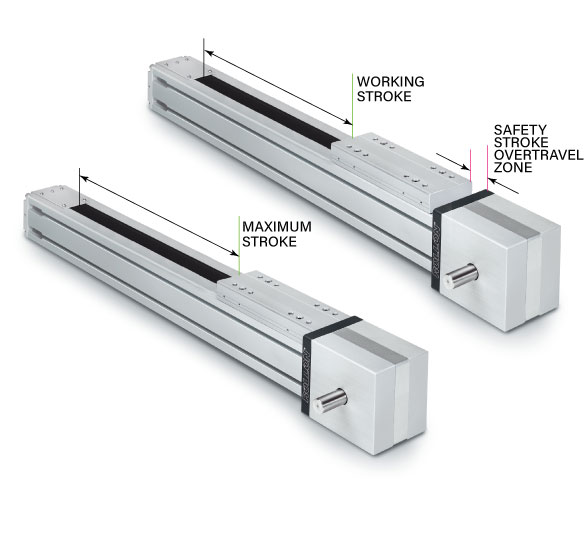

“Le confezioni di cibo per cani vengono preparate manualmente e introdotte nella nastratrice. Successivamente, vengono posizionate su un convogliatore a rulli con due trasportatori a spirale che indirizzano le confezioni verso il cosiddetto punto decisionale, dove il sistema decide a quale dei due robot pallettizzatori inviare ciascuna confezione. Il pet food può essere confezionato in scatole di tre diversi formati: piccolo (carico utile di 8 kg), medio (carico utile di 16 kg) e grande (carico utile di 20 kg). I robot sono predisposti per prelevare due confezioni piccole e una sola confezione di formato medio e grande. Ogni robot dispone di due piattaforme: su ciascuna piattaforma vengono caricate le confezioni quando la precedente è già stata riempita. Questo consente di prelevare il pallet senza arrestare il sistema”, spiega Patryk.

Le sfide

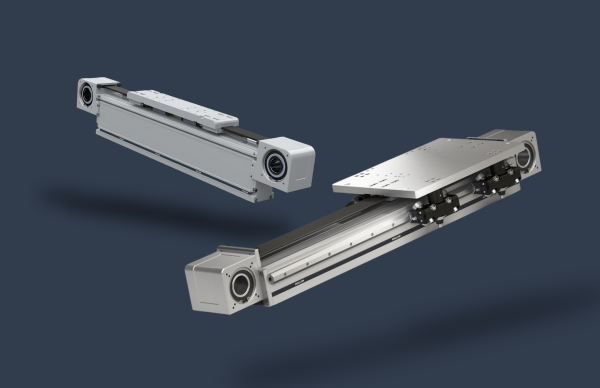

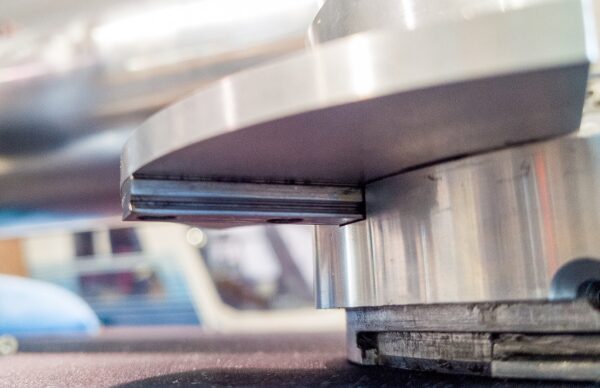

“Il progetto si è evoluto nel tempo. Il tempo di ciclo che si è rivelato necessario per trasferire ogni confezione è di 7,5 secondi, mentre quello per impilare un pallet completo da cima a fondo è di 6 minuti. Ci siamo inizialmente avvalsi di un sistema a portale, per poi passare a uno a specchio con due portali posizionati uno di fronte all’altro”, illustra Patryk. “Una delle sfide maggiori è stato posizionare un sistema telescopico sull’asse Z, con conseguente sovradimensionamento dell’intero sistema. L’altezza disponibile era molto limitata poiché il sistema opera in un’area refrigerata con pannelli coibentati nella parte superiore, impossibili da rimuovere. La soluzione telescopica standard non avrebbe pertanto funzionato. Un’altra sfida consisteva nella movimentazione del carico utile alla velocità richiesta: è stato infatti necessario dimensionare adeguatamente il sistema”.

Ed è qui che è entrato in gioco Rollon.