I sistemi di pallettizzazione tipicamente utilizzati negli impianti di confezionamento mettono “sotto pressione” gli elementi che li compongono: i cicli stressanti, alle volte anche 24/7, sono all’ordine del giorno e “sfidano” anche le soluzioni per la movimentazione lineare più resistenti.

Due sono le problematiche legate alla movimentazione lineare che possono incrementare la complessità di un sistema di pallettizzazione applicato al confezionamento:

- una lubrificazione inadeguata,

- problemi di allineamento,

entrambi questi fattori sono in grado di causare un’usura prematura del sistema.

Se, in aggiunta, guide lineari e cuscinetti, per loro caratteristiche, non sono “all’altezza del compito” che è loro richiesto allora l’applicazione diventa ancor più complessa e sfidante.

La giusta lubrificazione

Per funzionare correttamente nel lungo periodo, infatti, tutti i cuscinetti necessitano di una lubrificazione regolare.

Il lubrificante aiuta a ridurre al minimo l’usura causata dal contatto metallo su metallo che, se non controllata, può ridurre in modo significativo il ciclo vita di un cuscinetto e di una guida.

La lubrificazione costante rappresenta inoltre un “ostacolo” in termini di tempo: quando si rende necessario eseguirla in maniera reiterata, al fine di ridurre manutenzioni più “invasive” e fermi produzione, risulta essere un task ripetitivo, time consuming, costantemente esposto al rischio di una non corretta esecuzione (se eseguito manualmente).

Gli eccessi di lubrificazione, così come la sua carenza, sono entrambi potenzialmente dannosi per l’applicazione.

Tuttavia è proprio un’insufficiente lubrificazione la più frequente causa di usura.

I pallettizzatori applicati al confezionamento sono particolarmente suscettibili ai problemi di lubrificazione perché manipolano il cartone che tende a generare polvere: questa è un contaminante estremamente aggressivo che tende ad “assorbire” la lubrificazione di cui il sistema ha bisogno per funzionare.

Gestire il disallineamento

L’altro elemento in grado di generare usura prematura dei cuscinetti è il disallineamento.

Le guide lineari che non sono allineate correttamente durante la loro installazione possono causare problemi su qualsiasi macchina di precisione, pallettizzatori inclusi, sbilanciando il carico su alcune parti della guida, piuttosto che ripartirlo uniformemente, inficiando inoltre l’accuratezza dell’applicazione.

Che soluzione adottare, quindi?

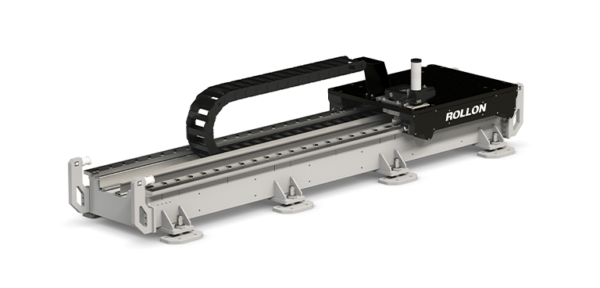

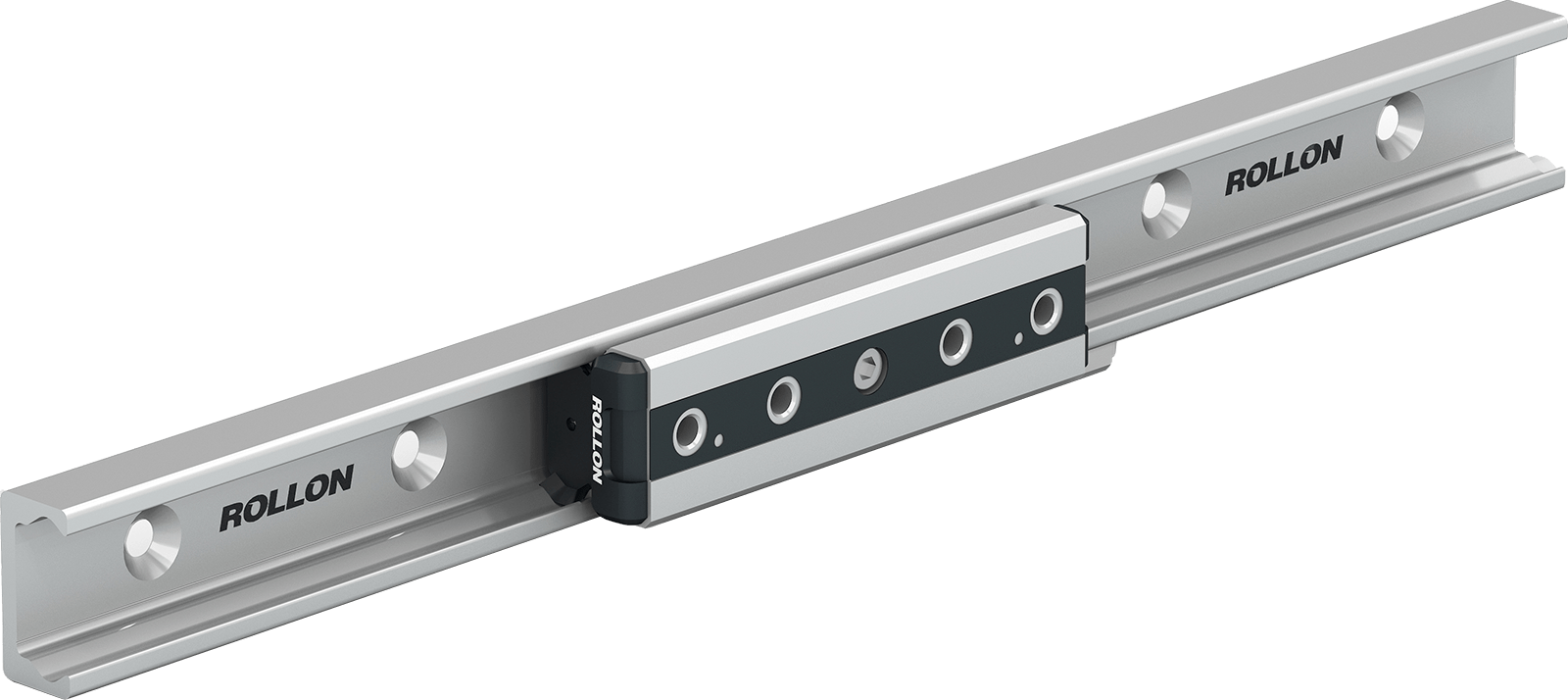

Rollon, per la gestione della movimentazione lineare di questa tipologia di sistemi, propone Compact Rail, una famiglia di guide lineari che offrono una risposta efficace a entrambi i problemi sopra esposti.

Scopri come gestire il disallineamento.

Scarica il White Paper dedicato.

Lubrificazione

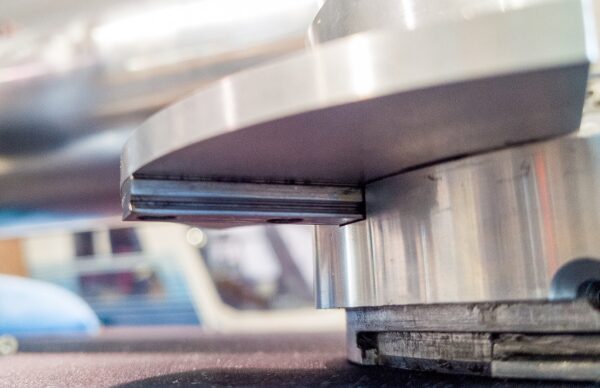

Compact Rail, innanzitutto, ha minime esigenze di lubrificazione: il cursore scorre su grandi cuscinetti a sfera lubrificati e sigillati in modo permanente.

A differenza dei cuscinetti che si basano sul ricircolo di sfere, che necessitano di frequente lubrificazione, i cuscinetti della Compact Rail offrono diversi vantaggi:

- dimensioni maggiorate, per superare con semplicità detriti presenti sulla pista

cursore dotato di una tenuta laterale per offrire una protezione ancora più elevata contro eventuali agenti contaminanti, - tergipista autocentranti in grado di garantire una pulizia ottimale delle piste di rotolamento,

- sistema di lubrificazione integrato nei tergipista con un feltro a lento rilascio ed un comodo ed ergonomico accesso frontale per l’ingrassaggio.

L’insieme di queste caratteristiche allunga esponenzialmente gli intervalli di manutenzione, fino a oltre 50.000 cicli fra un intervento di lubrificazione e il successivo. Leggi anche l’articolo “Compact Rail Plus: libertà al moto lineare” per approfondire.

Disallineamento

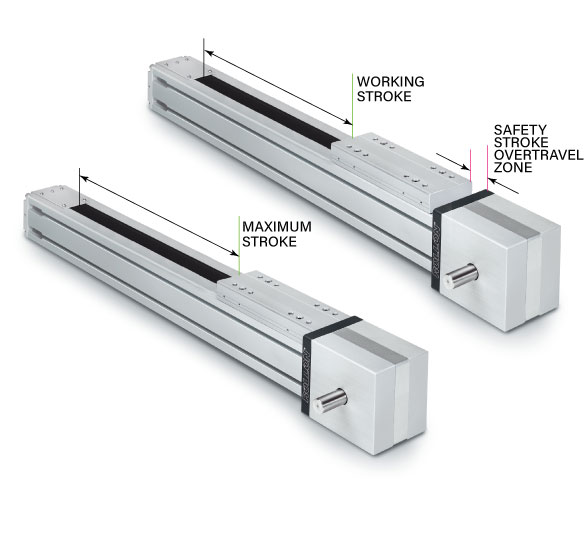

Quando invece parliamo di esigenze di allineamento, dobbiamo tenere conto che i pallettizzatori spostano carichi considerevoli su assi lunghi ad alte velocità, il che rende cruciale proprio l’allineamento per garantire un movimento fluido.

Compact Rail, combina guide e cuscinetti con differenti geometrie ed è così in grado di compensare il disallineamento assiale fino a 3,9 mm e quello radiale fino ad un angolo di ±2°.

Fatte per durare

Compact Rail inoltre offre una vasta gamma di trattamenti anticorrosione che allungano la vita della guida e riducono al minimo gli interventi manutentivi:

- RollonAloy, un processo di zincatura con una passivazione ad alta resistenza; offre un’elevata resistenza alla corrosione ed è infatti indicato per le guide che operano nel settore del railway, dei veicoli speciali e in generale dei trasporti, quindi in applicazioni all’esterno. Il trattamento ha uno spessore di 15 µm e una resistenza alla corrosione in nebbia salina fino a 720 ore: un’efficacia che le rende la soluzione ideale, ad esempio, per tutte le applicazioni nell’underfloor del treno.

- Zincatura elettrolitica passivata realizzata a norma ISO 2081, è il trattamento che Rollon applica come standard a tutte le proprie guide ed è quello più indicato per i prodotti che lavorano in ambiente chiuso, come nel settore delle macchine industriali, del packaging e dell’intralogistica. La zincatura elettrolitica ha uno spessore di 8 µm e offre una resistenza alla corrosione fino a 120 ore in nebbia salina.

- Nichelatura chimica che offre grande resistenza alla corrosione dettata da sostanze chimiche, acide o basiche. Rappresenta la soluzione perfetta nelle applicazioni a contorno dell’industria alimentare dove non sia previsto il contatto diretto con gli alimenti (per le quali, invece, è tassativo l’uso dell’acciaio inox), oppure per il settore medicale. La nichelatura chimica ha uno spessore di 10 µm.

Le piste di rotolamento delle guide Rollon sono inoltre temprate a induzione, processo di indurimento in grado di garantire dinamiche elevate, solidità e robustezza.

Scopri tutti i vantaggi offerti dalle guide lineari Compact Rail.

Registrati e visiona il webinar dedicato.