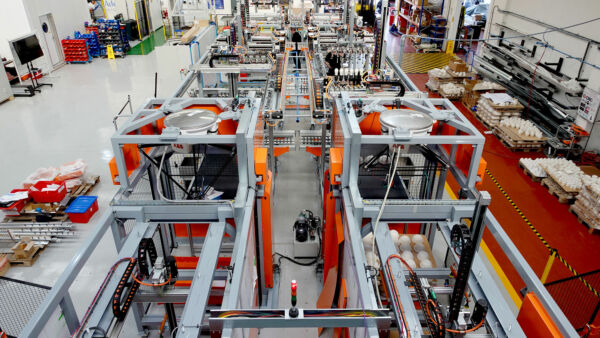

Bei der Automatisierung eines Prozesses, der so alt ist wie die Töpferei, ist es unbedingt erforderlich, über den Tellerrand hinauszuschauen, um optimale Ergebnisse zu erzielen. Genau das hat Adelphi Automation, ein auf Automatisierungslösungen spezialisiertes Unternehmen, getan: mit Hilfe des Portalsystem-Know-hows von Rollon wurde der Glasurtauchprozess eines der ältesten Keramikhersteller Großbritanniens vollständig automatisiert.

Wenn wir heute über Automatisierung nachdenken, neigen wir fast dazu, sie als eine Selbstverständlichkeit zu betrachten, als etwas, das in der Industrie so weit verbreitet ist, dass man es mit geschlossenen Augen tun könnte.

Dies ist jedoch sicherlich nicht der Fall. Die Automatisierung birgt, wie viele andere industrielle Prozesse auch, oft Fallstricke und Schwierigkeiten im Detail, die es fast unmöglich machen, die beste Lösung für diesen spezifischen Prozess zu finden. Eine der größten Herausforderungen besteht darin, „um die Ecke zu denken“ und die Vorstellung hinter sich zu lassen, dass es „schon immer so gemacht wurde“, um nach einer neuen, effizienteren Lösung zu suchen.

Dieser Ansatz wurde von Adelphi Automation voll und ganz übernommen. Das in Großbritannien und Irland ansässige Unternehmen, das sich auf Automatisierungslösungen spezialisiert hat und stolz darauf ist, technisch anspruchsvolle Projekte zu übernehmen und Weltklasse-Lösungen zu liefern, hat sich „Engineering the Extraordinary“ als Motto gewählt.

„Adelphi wurde vor fast zwölf Jahren gegründet und belieferte zunächst die Luft- und Raumfahrtindustrie. Wir sind schnell gewachsen und in einem breiten Anwendungsspektrum sehr erfolgreich geworden, da wir alle Arten von Automatisierungslösungen für Roboter- und Montagesysteme anbieten“, erklärt David Ashmole, Direktor bei Adelphi. „Wir konzentrieren uns nicht auf eine bestimmte Branche: Alles, was wir tun, ist maßgeschneidertes Engineering, praktisch alles Einzelanfertigungen, und wir lieben Herausforderungen!“, freut sich David.

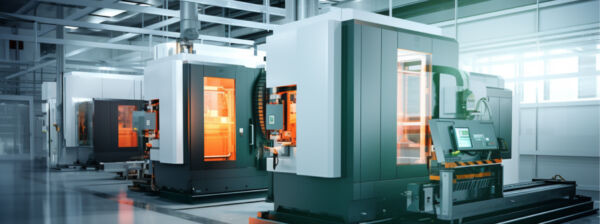

Eines der jüngsten Projekte, an dem Adelphi gearbeitet hat, ist die Automatisierung der Produktion bei einem der größten traditionellen Keramikhersteller in Großbritannien.

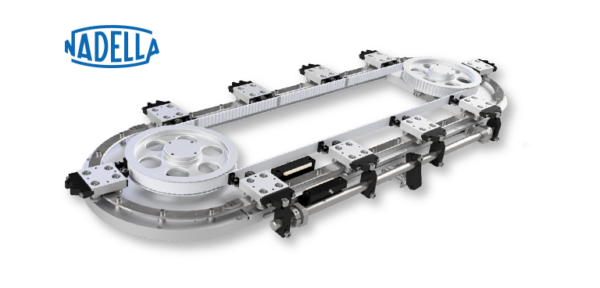

„Als wir zum ersten Mal mit diesem Keramikhersteller in Kontakt traten, wollte er die Reinigung der Keramik vor der Weiterverarbeitung automatisieren. Die Verantwortlichen hatten zweieinhalb Jahre lang nach einem Automatisierungspartner gesucht, um ihr Unternehmen voranzubringen. Sie beschäftigten zwölf Leute pro Schicht, deren einzige Aufgabe darin bestand, die Stücke in Becher mit Holzspänen zu füllen, um den Staub zu entfernen. Diese Phase sollte automatisiert werden, um nicht nur den Prozess zu optimieren, sondern auch, um die Fähigkeiten der Mitarbeiter besser zu nutzen und so die Schwierigkeiten bei der Suche nach neuen Talenten zu umgehen. Eine der größten Herausforderungen bestand darin, dass das Unternehmen viele verschiedene Produkte in seinem Portfolio hat, darunter auch historische Artikel, die seit 80-100 Jahren hergestellt werden. Wir mussten also eine Automatisierungslösung entwickeln, die unabhängig von der Geometrie oder Größe des Keramikteils funktioniert.“

„Wir haben den Produktionsstandort zwei Tage lang besichtigt, um einen Bericht darüber zu erstellen, was unserer Meinung nach mit minimalem Risiko und maximaler Investitionsrendite automatisiert werden könnte und sollte“, erklärt David. „Wir haben erfolgreich mit einem kleinen Projekt begonnen und sind von dort aus weitergegangen. Das Projekt, an dem wir derzeit arbeiten, ist das dritte innerhalb von fast drei Jahren und zielt darauf ab, den Glasurprozess zu automatisieren.“

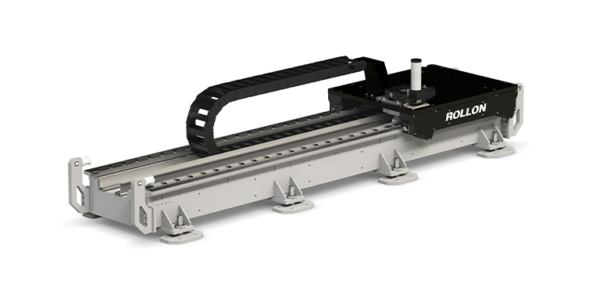

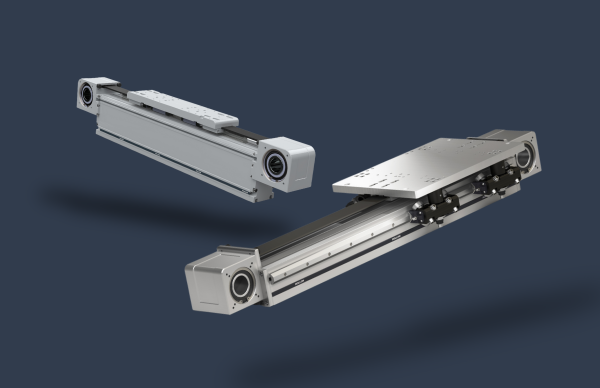

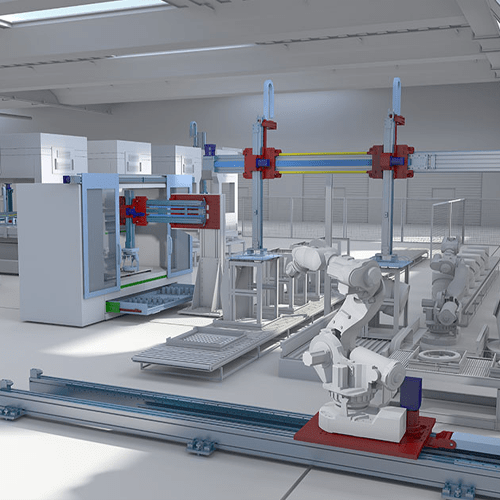

Um dieses Ziel zu erreichen, verließ sich Adelphi auf die Linearantriebe und Portalsysteme von Rollon, was die Zusammenarbeit zwischen den beiden Unternehmen, die vor Jahren begann und sich zu einer echten Partnerschaft entwickelte, weiter untermauert.