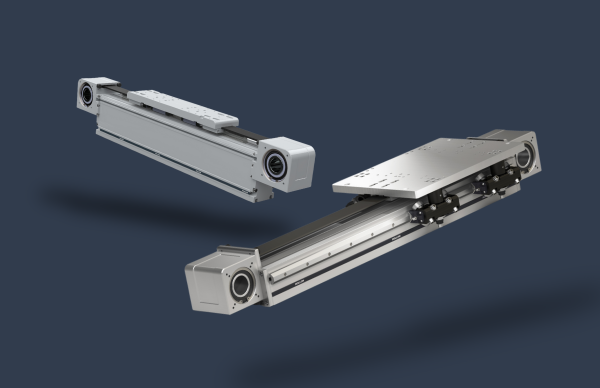

In einigen Branchen und Anwendungen sind die Belastungen, denen Linearführungen ausgesetzt sind, enorm. Vibrationen, Reibung, Lasten, die aufgenommen werden müssen, ohne sich zu verformen – das sind nur einige der Variablen, die die Lebensdauer einer Linearführung teils erheblich verkürzen können.

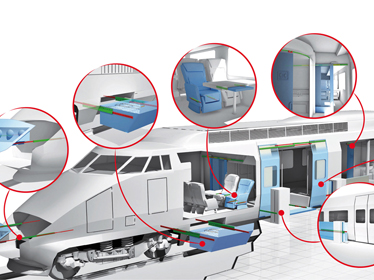

In der Schienenfahrzeugtechnik treten diese Beanspruchungen täglich auf, was sich stark auf Laufbahnen und Kugeln bzw. Rollen auswirkt. Mit entsprechenden Veredelungen können folgende Voraussetzungen geschaffen werden:

- erhöhte Verschleißfestigkeit,

- erhöhter Widerstand gegen das Eindringen von Körpern,

- erhöhte Anzahl von Zyklen.

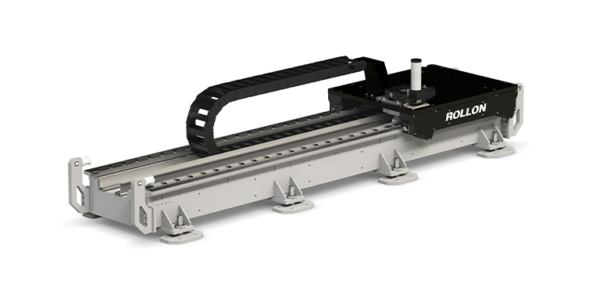

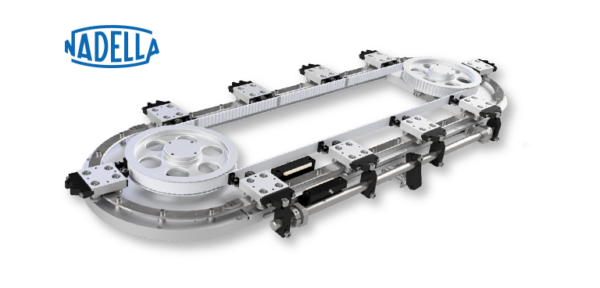

In der Schienenfahrzeugtechnik werden Linearführungen vor allem beim Betrieb von Außen- und Innentüren sowie bei der Handhabung von Kästen, in denen sich beispielsweise Batterien oder Klimageräte befinden, eingesetzt. Diese Teile tragen einerseits hohe Gewichte, sind andererseits aber auch ständigen Vibrationen und Belastungen durch den fahrenden Zug ausgesetzt.

Wichtig ist auch der barrierefreie Zugang zum Fahrgastraum, der ausfahrbare Schiebetritte im Eingangsbereich der Türen voraussetzt. Hier braucht es eine Linearführung, die hohe Lasten trägt und zugleich schmutzunempfindlich sind.

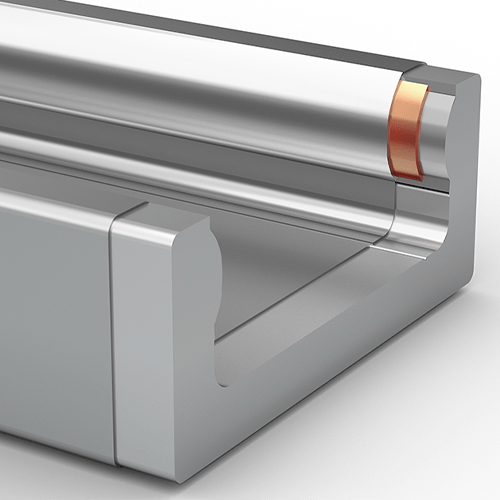

Induktionshärten als wichtigstes Kriterium für die Fertigung

Die Auswahl muss sich an Produkteigenschaften orientieren, die der Linearkomponente eine lange Lebensdauer und hohe Zuverlässigkeit garantieren. Allen voran ist die Härtebehandlung zu beachten: Induktionshärten ist das Härteverfahren, das Linearführungen die besten Festigkeits- und Haltbarkeitseigenschaften verleiht, da es tief ins Material eindringt und ihm gezielt an den Stellen mit der größten Belastung Festigkeit verleiht. Die ungehärteten Bereiche bleiben duktil und erlauben dadurch eine elastische Verformung.

Weitere wichtige Kriterien sind die Reinheit des Stahls sowie zusätzliche Oberflächenbehandlungen, die der Schiene eine höherwertige Oberflächengüte verleihen und eine bessere und effizientere Bewegung fördern. Ohne diese Schlüsseleigenschaften ist die Schiene nicht in der Lage, während ihrer gesamten Lebensdauer schwere Lasten zu tragen. Die Anwendung würde verschleißen und schließlich ausfallen, was zu Ausfallzeiten und zusätzlichen Kosten für den Austausch führt.

Die Vorteile induktionsgehärteter Linearführungen

Im Anwendungsbereich der Schienenfahrzeuge werden die Vorteile des Induktionshärtens besonders deutlich. Bei diesem speziellen, indirekten Verfahren wird das Material mittels eines elektromagnetischen Feldes glühend erhitzt und anschließend schnell abgekühlt. Diese Prozedur verbessert die Härteeigenschaften des Stahls und schafft eine Zone mit hoher Härte für eine Tiefe von 1,2 bis 5 mm. Die besonders tiefe Härtung ist wichtig, damit der Teil unter der Oberfläche des Metalls einbezogen wird, der an bestimmten Punkten (der sogenannten Hertzschen Pressung) am stärksten beansprucht wird.

Alternative Verfahren zum Induktionshärten wie etwa Nitrieren sind nicht in der Lage, die innersten Schichten des Metalls zu härten – sie dringen nur 0,2 bis 0,3 mm in die Oberfläche ein. Der Einsatz von einfach nitrierten Führungen in Schwerlastanwendungen erhöht das Risiko von Spannungsrissen auf der Oberfläche der Schienenlaufbahn an den Stellen des größten Kontakts zwischen Laufbahn und Rolle bzw. Kugel.

Ein weiterer Vorteil, der sich aus dem Härten ergibt, ist die Möglichkeit zusätzlicher Oberflächenbearbeitungen und Schleifbehandlungen, die die Laufbahnen noch präziser und damit leichtgängiger machen. Eine nitrierte Laufbahn hingegen darf nicht geschliffen werden, weil die Nitrierschicht dadurch vollständig entfernt werden würde.

Fazit: Branchen, in denen die Leichtgängigkeit und die Laufruhe einer Führung von grundlegender Bedeutung sind, sollten ihre Wahl deswegen auf gehärtete Führungen richten.

Möchten Sie mehr über die Vorteile eines ordnungsgemäßen Härteprozesses erfahren? Laden Sie das Whitepaper „Härtelösungen für Linearführungen“ herunter